|

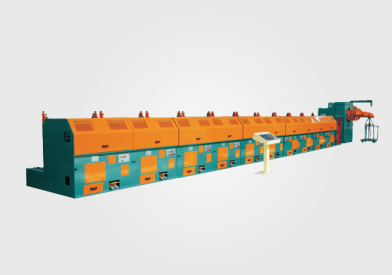

高效數控拉絲機:連續作業,減少線材損耗在金屬線材規模化生產中,設備的連續運行能力與材料利用率直接影響企業的生產成本與市場競爭力。高效數控拉絲機以 “連續作業” 為核心設計理念,通過智能化的流程設計與精準的控制技術,實現 24 小時不間斷生產,同時從源頭減少線材損耗,在提升產能的同時大幅降低原料浪費,成為現代線材加工企業降本增效的核心裝備。 連續作業的實現,依賴于全流程的自動化銜接與智能補位機制。設備采用 “雙線并行” 的原料供給系統,主原料架與備用原料架通過自動切換裝置連接,當主架線材剩余量不足 5 米時,系統自動啟動備用架的穿線程序,通過高頻焊接技術將兩根線材無縫對接,焊接點強度達母材的 90% 以上,確保拉伸過程不中斷。焊接過程僅需 3 秒,且不會影響后續加工精度,使設備的有效作業時間從傳統的 16 小時 / 天延長至 23.5 小時 / 天,單日產能提升 45%。 智能故障診斷與快速恢復系統,為連續作業提供可靠保障。設備搭載的振動傳感器與溫度監測模塊,能實時捕捉異常信號 —— 當檢測到某道次模具溫度驟升 10℃時,立即判斷為模具堵塞,自動降低該區域進給速度并啟動高壓清洗裝置,30 秒內即可清除堵塞物;若發生線材斷裂,斷線檢測裝置會在 0.5 秒內響應,自動收回斷裂線材并啟動穿模輔助程序,通過氣動穿線器將線材重新引入模具,恢復時間控制在 2 分鐘以內。這種 “預判 - 處理 - 恢復” 的快速響應機制,使設備的故障停機時間縮短至每月不足 2 小時,遠低于傳統設備的 15 小時。 連續作業的穩定性,還體現在對環境波動的自適應能力上。設備配備恒溫恒濕工作艙,將溫度控制在 20±2℃,濕度維持在 50±5% RH,避免因環境變化導致的線材性能波動。電氣系統采用冗余設計,關鍵伺服電機與傳感器均配備備用單元,當主單元出現故障時,0.1 秒內即可切換至備用單元,確保加工參數不中斷。在電網電壓波動 ±10% 的情況下,設備的穩壓模塊能瞬間補償電壓偏差,使拉絲速度與張力保持穩定,這種 “環境抗干擾 + 系統冗余” 的設計,為連續作業筑起多重保障。

減少線材損耗的核心,在于對加工過程的精準控制與廢料源頭治理。設備的 “微張力自適應” 系統通過 1000 次 / 秒的張力采樣,將線材所受拉力波動控制在 ±1% 以內,避免因張力突變導致的線材斷裂 —— 加工直徑 0.5mm 的銅線時,斷裂率從傳統設備的 8% 降至 0.3%,單班減少廢料 30 公斤。針對高硬度鋼材,系統采用 “漸進式壓縮” 工藝,每道次的壓縮率遞增不超過 5%,配合實時監測的延伸率數據,防止過度拉伸造成的線材脆斷,使廢品率控制在 1% 以下。 在線檢測與動態修正機制,從根本上減少不合格品的產生。設備在每道拉伸工序后均配備激光測徑儀與表面缺陷檢測儀,可識別 0.005mm 的直徑偏差與 0.01mm 的表面劃痕。當檢測到線材直徑超出 ±0.008mm 公差時,系統立即分析偏差原因:若因模具磨損導致,自動微調后續道次的拉伸參數進行補償;若因原料材質不均引起,實時標記缺陷位置并在收卷時自動切除。這種 “實時監測 + 精準修正” 模式,使線材的一次合格率從傳統的 75% 提升至 99%,每月減少不合格品處理量 5 噸以上。 材料利用率的提升同樣得益于智能化的工藝設計。系統內置的 “最優路徑” 計算模型,可根據原料直徑與成品要求,自動規劃各道次的壓縮率分配,使總延伸率控制在材料允許范圍內 —— 加工直徑 8mm 至 1mm 的不銹鋼線材時,通過 12 道次的科學分配,材料利用率從傳統的 82% 提升至 95%。收線環節采用 “恒張力 + 精密排線” 技術,線材在卷盤上的排列誤差不超過 1mm,避免因纏繞松散導致的線材浪費,卷料利用率提高 15%,每卷可多產出合格線材 10 米以上。 對于貴重材料的加工,設備的損耗控制更顯優勢。在加工直徑 0.05mm 的金絲時,設備采用 “無接觸導向” 技術,通過氣流懸浮裝置減少線材與機械部件的摩擦,配合超精模具(表面粗糙度 Ra0.01μm),使單卷金絲的損耗量從傳統的 5% 降至 0.8%。加工鈦合金線材時,系統會自動記錄每道次的線材重量變化,通過大數據分析優化拉伸參數,使材料利用率穩定在 94% 以上,每年可節省貴重原料成本數十萬元。 連續作業與減少損耗的協同作用,帶來顯著的經濟效益。某電纜企業引入高效數控拉絲機后,直徑 2mm 銅線的日產量從 12 噸提升至 22 噸,同時因損耗減少,每噸產品的原料消耗從 1.08 噸降至 1.02 噸,按年產能 8000 噸計算,年節省銅材 480 噸,價值約 3000 萬元。在鋼絲生產領域,設備的連續作業使每噸產品的能耗從 100kWh 降至 75kWh,配合損耗減少,綜合生產成本降低 18%。 高效數控拉絲機的 “連續作業” 與 “減少線材損耗” 是相輔相成的整體:連續作業為規模化生產提供基礎,而損耗減少則讓連續生產更具經濟性。在原料價格持續波動的市場環境下,這類設備通過技術創新實現了 “產能提升” 與 “成本下降” 的雙重突破,推動線材加工行業從 “規模優先” 向 “效益優先” 轉型,為企業的可持續發展注入強勁動力。 |